Carlos Naranjo Castañeda

Eusebio Juaristi

La química es una ciencia cuya relevancia es evidente en muchos aspectos primordiales de nuestra vida diaria, constituyendo, por ejemplo, la base de los principios activos en los medicamentos que alivian las enfermedades que nos afectan, o bien dando lugar a las propiedades antisépticas y bactericidas presentes en los productos de limpieza que hacen posible mantener un hogar limpio y seguro.

Gracias a la química es posible mejorar el mundo que nos rodea. Sin embargo, cabe señalar que para producir los fármacos, los componentes activos en los artículos de aseo, suplementos alimenticios, fertilizantes y otras muchas sustancias útiles, la industria química ha dependido durante mucho tiempo de las técnicas tradicionales de síntesis, que utilizan disolventes en los que se llevan a cabo las reacciones que dan lugar a la formación de los productos químicos de interés. En efecto, un líder de opinión icónico, que fue el sabio griego Aristóteles (384-322 a.C.), sostuvo la idea de que una transformación química procede solo cuando se realiza en un disolvente como medio de reacción. Como consecuencia de esta advertencia, prácticamente la totalidad de las reacciones químicas, tanto en laboratorios académicos como en plantas industriales, se han llevado a cabo al paso de los siglos en presencia de algún disolvente, es decir, en solución.

Sin embargo, durante las últimas décadas se ha hecho evidente que la mayoría de los disolventes, con excepción del agua, implican un cierto riesgo para nuestra salud y para el medio ambiente. Efectivamente, el uso de algunos disolventes puede tener consecuencias dañinas para nuestra salud. Sustancias como el benceno, que ha sido identificado como un carcinógeno en humanos, el cloroformo, que puede afectar el hígado y los riñones y el diclorometano, que puede provocar problemas respiratorios y neurológicos, son solo algunos ejemplos de los peligros que conlleva la exposición prolongada a algunos disolventes.

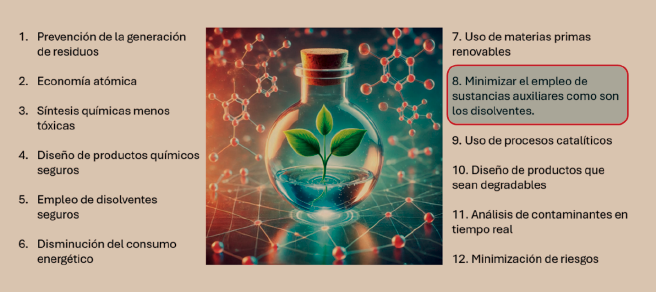

Oportunamente, durante las últimas tres décadas ha emergido la llamada “química verde”, que es una estrategia que busca eliminar o por lo menos minimizar el empleo de sustancias tóxicas o peligrosas en el diseño y desarrollo de procesos químicos. Los pioneros en el desarrollo de la química verde son Paul Anastas y John Warner, quienes en la última década del siglo XX propusieron 12 lineamientos (principios) a seguir durante la implementación de reacciones químicas (Figura 1).

La mecanoquímica es una metodología que se alinea con los principios de la química verde, ofreciendo una alternativa más sustentable y eficiente para llevar a la práctica transformaciones químicas de manera limpia y sostenible, tanto en el medio académico como en la industria química.

Pero… ¿Qué es la mecanoquímica?

Es la rama de la química que estudia las reacciones que proceden mediante activación mecánica, complementando así aquellas reacciones que son activadas mediante el calor (activación térmica) o la luz (activación fotoquímica). La característica más relevante de la mecanoquímica desde el punto de vista de la química sustentable es que en una reacción química induce la activación de las moléculas reaccionantes para desencadenar las reacciones de interés sin la necesidad de utilizar disolventes o en todo caso, empleando una cantidad mínima de ellos. La energía mecánica proviene de fenómenos físicos, como son la fricción y el golpeteo entre sustratos sólidos presentes en el reactor. De esta manera, la mecanoquímica puede ser aprovechada convenientemente para promover reacciones químicas de manera eficiente, reduciendo el costo económico y evitando el potencial daño ecológico asociado con las reacciones que proceden en solución, ya que se evitan los procesos de recuperación de los disolventes utilizados.

Para llevar a cabo reacciones mecanoquímicas, generalmente se utiliza un reactor provisto con balines hechos de diferentes materiales. La mezcla de reacción se agita a alta velocidad de modo que el golpeteo resultante genera la energía requerida para promover la reacción deseada. La dureza de los balines repercute en la cantidad de energía mecánica que se administra a los sustratos químicos, que son las sustancias que reaccionan para dar nuevos compuestos químicos. Como resultado del proceso de molienda, los materiales en el interior del reactor se fragmentan dando lugar a partículas más pequeñas, lo que se traduce en un aumento en la superficie de contacto entre las moléculas que constituyen los sólidos reaccionantes, lo que incrementa la velocidad de la reacción.

¿Es realmente factible evitar el uso de disolventes en los procesos químicos?

Como consecuencia de lo expresado por Aristóteles, en el sentido de que cualquier transformación de la estructura de las moléculas requiere de un disolvente como medio de reacción, durante mucho tiempo se aceptó como un dogma la idea de que los disolventes son imprescindibles para que una reacción química ocurra. Sin embargo, el desarrollo histórico de la química habría de mostrar que éste no siempre es el caso. Por ejemplo, cuando se frotan dos palos entre sí, se genera suficiente calor para dar lugar al proceso de la combustión. Esta antigua observación muestra que la energía mecánica puede ser utilizada para promover reacciones químicas sin la necesidad de emplear disolventes como medio de reacción.

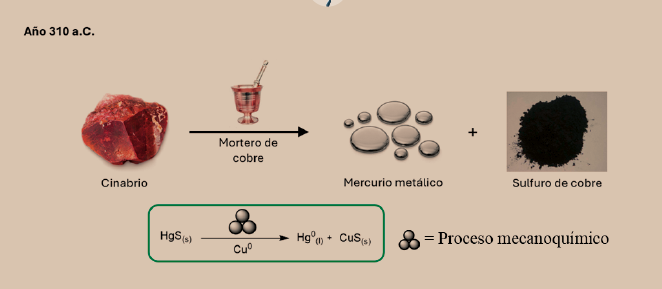

La historia ha registrado otros ejemplos donde la mecanoquímica claramente entra en acción. Como ya se mencionó arriba, en la antigüedad Aristóteles sostuvo que “ninguna reacción procede en ausencia de disolvente”; sin embargo, su discípulo Teofrasto de Ereso en su obra “Sobre las piedras” (310 a.C.) presenta observaciones que contradicen dicha aseveración. En particular, describe una transformación química sorprendente: al macerar el mineral cinabrio (sulfuro de mercurio, HgS) en un mortero de cobre, aparecen pequeñas gotas de mercurio metálico (“plata líquida”, como era llamado en la antigüedad). ¡La simple molienda de cinabrio sólido en contacto con el metal cobre permite generar el mercurio y sulfuro de cobre sin necesidad de utilizar disolventes! (Figura 2).

De manera similar, los antiguos habitantes de Egipto aprendieron a producir pigmentos como el llamado “azul egipcio” (cuya fórmula química corresponde al tetrasilicato de calcio y cobre, CaCuSi4O10,) mediante la molienda de los minerales precursores. (Ecuación 1).

Cu2CO3(OH)2 + 8 SiO2 + 2 CaCO3 → 2 CaCuSi4O10 + 3 CO2 + H2O (1)

Estos descubrimientos demostraron que por lo menos en algunos casos, las reacciones químicas pueden ocurrir sin la intervención de disolventes líquidos.

En la química moderna, la mecanoquímica es una técnica de gran relevancia en la síntesis de compuestos valiosos, como son los fármacos, los agroquímicos y los materiales avanzados, permitiendo la obtención de estos productos de manera eficiente y sustentable.

Materiales de molienda

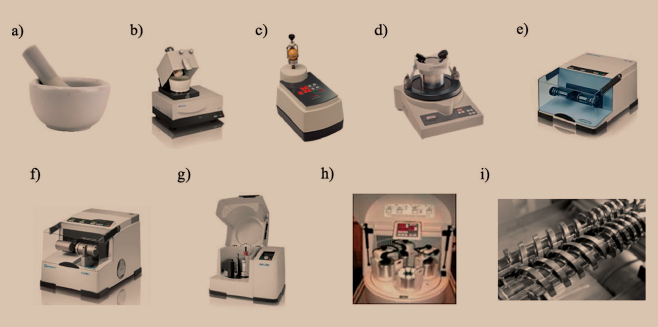

Un aspecto clave para optimizar los procesos mecanoquímicos consiste en comprender la manera en que proceden las reacciones químicas bajo condiciones de molienda. En este contexto, actualmente existe una amplia gama de molinos que permiten realizar reacciones químicas a diferentes escalas, desde procedimientos analíticos hasta la escala de planta piloto y de producción industrial. Estos equipos incluyen desde el tradicional mortero y pistilo hasta molinos “de bolas” vibratorios, molinos planetarios y tornillos de extrusión que funcionan mediante procesos de flujo continuo (Figura 3).

Algunos equipos de molienda incorporan accesorios para el control de la temperatura interna en el reactor, así como monitoreo de la reacción in situ; es decir, facilitan la observación de la reacción que se encuentra en curso, lo que hace posible el seguimiento del proceso al paso del tiempo, así como la identificación de posibles intermediarios o productos laterales. Al comprender adecuadamente cómo proceden las reacciones químicas bajo condiciones de molienda, los investigadores pueden optimizar los parámetros del proceso, como son la velocidad de molienda, la temperatura interna de reacción y la proporción ideal entre los reactivos, para mejorar la eficiencia y la selectividad de la reacción.

¿Cómo influye el material del que están hechos los reactores y balines en el resultado de las reacciones mecanoquímicas?

Cuando se realizan reacciones mediante mecanoquímica, se utilizan reactores y balines fabricados con diferentes materiales. En este sentido, se ha encontrado que el material de que están hechos los reactores y balines también juega un papel importante en el desarrollo de las reacciones mecanoquímicas. Estos materiales pueden ser muy duros, como el ágata o el acero inoxidable, o más suaves, como el teflón o el policarbonato. La dureza de estos materiales es importante porque determina cuánta fuerza es necesario aplicar de manera efectiva a las sustancias que se están moliendo y mezclando para inducir la reacción sólido-sólido deseada.

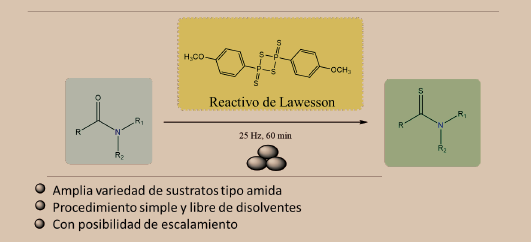

En un estudio representativo, realizado en nuestro grupo de investigación se encontró que la elección del material de los reactores y balines puede ser un factor clave en la eficiencia de las reacciones mecanoquímicas de tionación de amidas (Esquema 1). El uso de materiales suaves como el teflón puede ser beneficioso puesto que, a diferencia de otros materiales duros como el acero inoxidable o el ágata, que simplemente provocan la fragmentación de las partículas en trozos más pequeños del sólido inicial, los materiales suaves crean pequeñas imperfecciones en las sustancias que se están moliendo, lo que permite que se formen nuevas estructuras polimórficas que promueven las reacciones químicas de manera más eficaz.

Estos defectos o imperfecciones en la estructura cristalina funcionan como sitios activos, permitiendo que las reacciones químicas procedan en dichos defectos estructurales generados por la molienda, en lugar de involucrar un ordenamiento poco reactivo de la red cristalina en el sustrato sólido.

El monitoreo in situ de la reacción de tionación mostró que la elección del material de los reactores y balines es un parámetro importante a considerar en el diseño de reacciones mecanoquímicas (Figura 4).

“Aditivos lubricantes”

En algunas ocasiones, es conveniente agregar a la mezcla de reacción con los sustratos sólidos una cantidad mínima de algún disolvente que actúe como “agente lubricante” de la molienda (LAG, por sus siglas en inglés: Liquid Assisted Grinding). Esto puede mejorar la eficiencia de la molienda y reducir la energía necesaria para lograr la reacción deseada. Los criterios para la elección de dicho aditivo de molienda cumplen también con los principios de la química verde (ver arriba), de modo que se seleccionan aquellos disolventes de mínima o nula toxicidad, que sean biodegradables y no generen residuos peligrosos. De esta manera, se reduce el impacto ambiental de la reacción, con lo que se consigue que el proceso sea más sustentable.

Aplicaciones de la mecanoquimica

La mecanoquímica es una técnica innovadora que actualmente está incidiendo en la manera como se realiza la síntesis de compuestos orgánicos, inorgánicos y poliméricos, entre otros. Como hemos discutido, al utilizar la molienda para realizar reacciones químicas, se reduce o elimina completamente la cantidad de disolventes utilizados en la transformación química de interés. De hecho, una ventaja de la mecanoquímica es que hace posible el manejo y transformación química de compuestos que son insolubles en los disolventes tradicionales.

La mecanoquímica es especialmente útil en la implementación de metodologías estereoselectivas, como son la organocatálisis asimétrica y la mecanoenzimología.

Organocatálisis asimétrica

La organocatálisis es una metodología de síntesis “biomimética” (es decir, que emula a la Naturaleza) en la que se emplean moléculas orgánicas como catalizadores, acelerando las reacciones químicas de manera eficiente y selectiva sin ser consumidas en el proceso. Este desarrollo fue reconocido con el otorgamiento del Premio Nobel de Química 2021 a Benjamin List y David MacMilan. La organocatálisis asimétrica utiliza pequeñas moléculas orgánicas quirales como son los aminoácidos naturales en la síntesis enantioselectiva de compuestos asimétricos, que son moléculas con propiedades únicas para la industria farmacéutica. [Si deseas conocer más sobre este tema, te invitamos a revisar el número 42 de Mercurio Volante “Quiralidad en la Química Farmacéutica: el factor molecular que puede salvar o destruir vidas”].

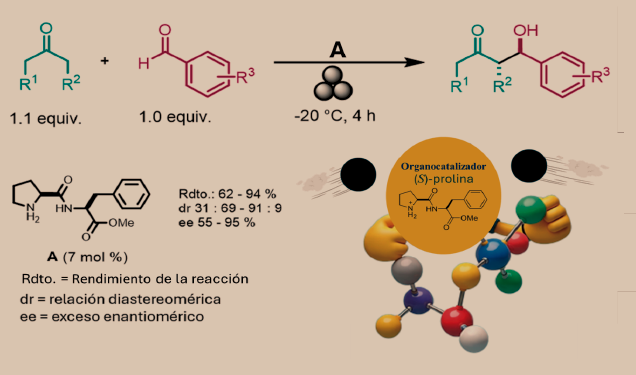

En este contexto, nuestro grupo de investigación ha estado a la vanguardia en el estudio de reacciones que combinan la organocatálisis asimétrica con la activación mecanoquímica. En especial, se ha explorado el potencial de aminoácidos como la (S)-prolina y sus derivados. Un ejemplo destacado es el uso de dipéptidos conteniendo (S)-prolina como organocatalizadores en la reacción aldólica asimétrica bajo condiciones de molienda (Figura 5).

Mecanoenzimología

Recientemente, la combinación de la catálisis enzimática y la activación mecanoquímica ha dado lugar a un avance significativo en la química sustentable: la mecanoenzimología. Las enzimas, conocidas por su capacidad para promover reacciones químicas con altos rendimientos y excelente estereoselectividad, son ideales para su aplicación en la síntesis enantioselectiva de moléculas quirales. Efectivamente, biodegradabilidad y disponibilidad comercial las convierten en una opción atractiva para la síntesis sustentable.

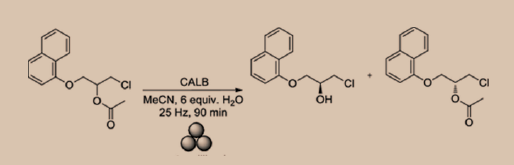

Al emplear enzimas en procesos químicos en ausencia de disolventes, se satisfacen varios principios de la Química Verde, lo que hace de la mecanoenzimología una herramienta poderosa para la síntesis sustentable. En este contexto, una de las enzimas más utilizadas en la industria farmacéutica es la lipasa B de Candida antarctica (CALB). En nuestro laboratorio, se ha aprovechado las propiedades de esta enzima para resolver mezclas racémicas; es decir, para separar mezclas racémicas en los enantiómeros individuales.

Un ejemplo ilustrativo de la aplicación de la mecanoenzimología se refiere a la preparación de ambos enantiómeros del propranolol, un medicamento quiral muy efectivo para el tratamiento de la hipertensión arterial. Dado que solo uno de los enantiómeros es terapéuticamente efectivo, la separación de los enantiómeros es fundamental para la producción comercial del fármaco (Figura 6).

El futuro de la mecanoquímica

La mecanoquímica es un campo en pleno desarrollo que ofrece enfoques innovadores para la síntesis química, el procesamiento de materiales y la aplicación de medidas de protección del medio ambiente. En especial, el aprovechamiento de las fuerzas mecánicas generadas mediante la maceración de sustratos sólidos para promover reacciones químicas presenta ventajas como la menor dependencia de disolventes potencialmente peligrosos y una mayor eficiencia energética. La mecanoquímica ha demostrado su utilidad en diversas aplicaciones, como la producción de compuestos quirales de manera eficiente y respetuosa con el medio ambiente. Para su aplicación a nivel industrial, la mecanoquímica enfrenta desafíos como son el escalamiento, y el control efectivo de los parámetros de reacción de los procesos mecanoquímicos. Sin embargo, los avances recientes en la implementación de la mecanoquímica ofrecen vías prometedoras para superar estos retos y potenciar el impacto del campo. La mecanoquímica tiene un gran potencial para impulsar procesos químicos más sostenibles y eficientes, abordar retos globales e impulsar la innovación en múltiples industrias.

Para “cerrar” este artículo, cabe señalar que ¡la IUPAC considera que la mecanoquímica es una de las diez tecnologías emergentes de la química más relevantes en el siglo XXI!

Lecturas recomendadas:

- Obregón Zúñiga y E. Juaristi, “Química Verde y sus Doce Principios: Rumbo a Procesos Sustentables”, Conversus (Instituto Politécnico Nacional, Ciudad de México), No. 122, 4-5 (2016).

- G. Hernández y E. Juaristi, “Reacciones Asimétricas Organocatalizadas en Ausencia de Disolvente: una Estrategia para Hacer mas “Verde” la Organocatálisis”, Educación Química, 24, 96-102 (2013). https://doi.org/10.1016/S0187-893X(13)72502-3

- Gomollón-Bel, “Ten chemical innovations that will change our world: IUPAC identifies emerging technologies in chemistry with potential to make our planet more sustainable”, Chem. Int., 41, 12-17 (2019). https://doi.org/10.1515/ci-2019-0203

- Pérez-Venegas y E. Juaristi, “Mechanochemical and Mechanoenzymatic Synthesis of Pharmacologically Active Compounds: A Green Perspective”, ACS Sustainable Chemistry & Engineering, 8,8881-8893 (2020). https://doi.org/10.1021/acssuschemeng.0c01645

- Juaristi y C. G. Ávila-Ortiz, “Salient Achievements in Synthetic Organic Chemistry Enabled by Mechanochemical Activation”, Synthesis, 55, 2439-2459 (2023). https://doi.org/10.1055/a-2085-3410

- Naranjo-Castañeda, M. A. Leyva-Ramírez y E. Juaristi, “Liquid-assisted mechanochemical synthesis of thioamide building blocks with the Lawesson reagent: ex situ monitoring and detection of intermediate polymorphs”, RSC Mechanochemistry, 1, 544-552 (2024). https://doi.org/10.1039/D4MR00013G

- Gamboa-Velázquez y E. Juaristi, “Mechanoenzymology in the Kinetic Resolution of β-Blockers: Propranolol as a Case Study”, ACS Org. Inorg. Au, 2, 343-350 (2022). https://doi.org/10.1021/acsorginorgau.1c00049

Carlos Naranjo Castañeda

Doctor en ciencias del departamento de Química en el Centro de Investigación y de Estudios Avanzados (Cinvestav).

Eusebio Juaristi

Profesor–investigador titular de dicho departamento, pertenece a El Colegio Nacional.